A los problemas normales de la recolección mecanizada del olivar, hay que añadir los derivados del posible daño al fruto cuando se trata de aceituna de mesa. El Grupo de Investigación AGR 126 Mecanización y Tecnología Rural de la ETSIAM de la Universidad de Córdoba lleva más de quince años desarrollando sistemas para la mecanización este cultivo. En este artículo se resumen los principales resultados obtenidos en estas investigaciones.

J.A. Gil, G.L. Blanco, S. Castro, R.R. Sola, J.T. Colmenero, S. Torres, F. Castillo, S. Bayano, D. Ceular. G.I. AGR 126 Mecanización y Tecnología Rural. E.T.S.I. Agronómica y de Montes. Universidad de Córdoba.

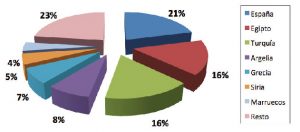

La aceituna de mesa es el segundo producto más importante obtenido del cultivo del olivo, con una media de 3 millones de toneladas producidas anualmente a nivel mundial entre 2009 y 2014. España es el mayor productor, seguido de Egipto y Turquía, representando el 22% del total (figura 1). En cuanto a superficie, en nuestro país, el 5,75% de la destinada a olivar se dedica a aceituna de mesa, unas 148.000 ha, siendo Andalucía, con 123.000 ha y Extremadura con 20.500 ha, las regiones principales (Esyrce, 2015).

En este tipo de producción, al realizarse el consumo del fruto en fresco transformado (aceituna verde aderezada), se acentúan más los problemas de la recolección mecanizada, ya que se añaden los derivados del posible daño (denominado “molestado”) al fruto, por eso la recolección manual tradicional mediante el “ordeño” del árbol, ha seguido utilizándose en muchas explotaciones, sobre todo para las variedades Manzanilla y Gordal. Esto supone el aumento de los costes de recolección, que pueden llegar a ser más del 60% de los totales del cultivo, con la consiguiente pérdida de rentabilidad y de competitividad en un mercado internacional cada vez más complejo.

El Grupo de Investigación AGR 126 Mecanización y Tecnología Rural de la ETSIAM de la Universidad de Córdoba lleva más de quince años colaborando con las organizaciones profesionales del sector para desarrollar la mecanización de la recolección de la aceituna de mesa. En los últimos años, la representación ha sido liderara por la Organización Interprofesional de la Aceituna de Mesa (Interaceituna) y se han realizado varios proyectos de I+D+i en colaboración también con otros centros como el Ifapa (Junta de Andalucía) y el Instituto de la Grasa (CSIC). Como resultado más visible se ha establecido un “Protocolo de recolección mecanizada de aceituna de mesa con transporte en líquido”, que actualmente ya ha sido implantado en varias explotaciones e industrias de procesado (planta de aderezo).

Mecanización actual de la recolección

La recolección mecanizada con vibradores de troncos es ya una práctica muy extendida en la aceituna de mesa, principalmente en la variedad Hojiblanca. Otras técnicas desarrolladas para olivar de aceite, como los sacudidores de copa, también podrían utilizarse siempre que se haga la adaptación adecuada del cultivo y de la máquina.

Las plantaciones de olivar de mesa pueden ser de tres tipos. Las más susceptibles a ser mecanizadas son de tipo intensivo, con marcos de 8 a 6 m entre filas y de 7 a 3 m entre árboles, formación de árboles en vaso, troncos rectos y altura de la cruz por encima de 1 m (foto 1).

Hay plantaciones tradicionales, de varios pies y ramas colgantes, que se recogen a mano, aunque en ellas podría estudiarse la viabilidad de uso de sacudidores de copa laterales; y plantaciones transformadas, desde tradicionales a intensivas, generalmente, quitando pies y dejando uno sólo, para permitir la recolección con vibradores. Aunque hay muchas variedades, las fundamentales son Hojiblanca (doble aptitud) y Manzanilla de Sevilla, representando el 49% y 30%, respectivamente.

Recientemente, siguiendo la pauta general de otros cultivos, también se están empezando a realizar plantaciones de olivar superintensivo para mesa.

El empleo de vibradores de troncos para la recolección mecanizada de la aceituna de mesa presenta tres problemas fundamentales: dificultad de derribo, daño al fruto (molestado) y daño al árbol (tronco), debidos a la época de recolección temprana, coincidente con el momento en que el fruto está inmaduro (verde) y el árbol activo. Por estos motivos, aumenta la fuerza de retención del fruto (lo que dificulta el desprendimiento), la susceptibilidad al daño y la posibilidad de romper el tronco durante el agarre.

Está claro que las características varietales y las de la plantación influyen. Así en la Manzanilla de Sevilla, con árboles que suelen tener estructuras con ramas colgantes y frutos con pedúnculo muy largo, se dificulta la transmisión de la vibración desde el tronco a las ramas fructíferas y de éstas al fruto. Esta variedad también tiene más susceptibilidad al molestado, mientras que la Hojiblanca es más resistente.

Se ha intentado paliar estos problemas utilizando productos favorecedores de la abscisión para mejorar de la caída del fruto, pero los resultados obtenidos no han sido concluyentes.

Foto 2. Operación de derribo en campo: combinación de vibrador de troncos acoplado al tractor y sacudidor.

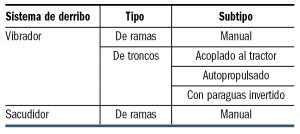

En el cuadro I se muestran los sistemas utilizados actualmente para el derribo de la aceituna de mesa. Una alternativa que se suele aplicar es la de derribar con vibrador de troncos acoplado al tractor y realizar el apure del árbol mediante sacudidores de ramas (foto 2).

La recepción del fruto derribado se realiza sobre mallas o sobre estructuras en forma de paraguas invertido acopladas al tractor. En el primer caso, la recogida de las mallas puede ser manual, volcando su contenido a una pala cargadora, a lonas o a cajas, o mediante cajones recogedores-cargadores (foto 3).

La utilización de todas estas máquinas provocaría daños a la aceituna que imposibilitaría su comercialización. Para evitarlo, el protocolo desarrollado establece que la aceituna recogida sea introducida en un remolque o cisterna con una solución líquida para su transporte a la industria. El tiempo máximo que puede transcurrir, desde el derribo de la aceituna hasta su inmersión en la solución líquida, debe ser alrededor de 30 min y no superar nunca 1 hora.

En la foto 4 se muestra un cajón recogedor-cargador volcando su contenido en una limpiadora de campo previa a la cisterna con líquido.

Innovaciones en la recolección mecanizada

En las últimas campañas, el Grupo AGR 126 ha realizado dos proyectos de I+D+i con Interaceituna, para introducir innovaciones en la recolección mecanizada de la aceituna de mesa, desarrollando las siguientes líneas de trabajo:

- Recolección con cosechadoras basadas en sacudidores de copa.

- Recolección con cosechadoras basadas en vibradores de troncos.

- Sistemas para la trazabilidad en recolección mecanizada del olivar de mesa.

En las dos primeras se parte de cuatro prototipos de cosechadoras desarrolladas en el Convenio de Compra Pública Precomercial (CPP) Mecaolivar (www.mecaolivar.com), financiado por el Ministerio de Economía, Industria y Competitividad y apoyado por el sector a través de la Interprofesional del Aceite de Oliva Español (IAOE).

Recolección con cosechadoras adaptadas al olivar de mesa

Los prototipos, que fueron desarrollados con empresas, han sido probados para trabajar en la recolección del olivar de mesa, y se describen a continuación:

Prototipo 1. Cosechadora de olivar tradicional basada en sacudidor de copa

Las características principales del prototipo (foto 5) son las siguientes:

- Sistema de derribo inercial con altas energías de impacto y configurable.

- Varas flexibles con posibilidad de alojamiento configurable.

- Aproximación global de sistema de derribo a copa.

- Tiro excéntrico y variable controlado electrónicamente permitiendo cosecha alrededor del árbol.

- Sistema de suspensión único, con mayor maniobrabilidad y ayuda a tracción hidráulica.

- Sistema de escamas para interceptar el fruto con adaptación al tronco.

- Bandas transportadoras de fruto y superficies de interceptación plegables.

- Limpieza de ramas, soplado de hojas y almacenamiento en big-bag con pesado en continuo y georreferenciación de la producción.

Prototipo 2. Cosechadora de olivar tradicional basada en sacudidor de copa

Las características principales del prototipo (foto 6) son las siguientes:

- Sistema de derribo basado en movimiento de tambores excéntrico, desfasado, cruzado y compensado dinámicamente en cuatro módulos diferentes.

- Varas rígidas alojadas tangencialmente sobre tambores de giro libre.

- Aproximación radial a la copa del árbol. Independencia de la aproximación de cada módulo.

- Nivelación automática en sus dos ejes de sustentación.

- Dirección trasera y barra de tiro excéntrico con ruedas delanteras autogiratorias.

- Sistema de escamas para interceptar el fruto con adaptación al tronco.

- Varias bandas transportadoras superpuestas y plegables con adaptación al terreno.

- Prelimpieza del fruto derribado. Almacenamiento y pesado de fruto en big-bag con georreferenciación de la producción.

Prototipo 3. Cosechadora basada en vibrador de troncos

Las características principales del prototipo (foto 7) son las siguientes:

- Sistema formado por dos vehículos que trabajan el árbol cada uno por una cara (cosechadora side by side): vehículo principal robotizado (incorpora el vibrador) y acompañante (remolcado por tractor). Coordinación entre ambos mediante tecnología WiFi.

- Control de dirección en vehículo acompañante mediante la barra de tiro.

- Pantallas de recepción en brazo del vibrador y en vehículo acompañante.

- Nivelación del vehículo mediante cuatro cilindros hidráulicos (uno por rueda).

- Sistema de limpieza por usillos y ciclón de aire para eliminar restos foliares.

- Sistema de almacenamiento tipo big-bag, con pesado en continuo y georreferenciación de la producción, y descarga automática.

- Sistema eléctrico-electrónico de automatización de tareas comandado por un controlador.

Prototipo 4. Cosechadora basada en vibrador de troncos

Las características principales del prototipo (foto 8) son las siguientes:

- Vehículo único autopropulsado con estructura en forma de pórtico para circular sobre los árboles (cosechadora cabalgante).

- Sistema de vibración de tronco con pinza y sistema de apriete en paralelo.

- Sistema de giro con viraje corregido y en modo cangrejo.

- Plegable en altura y anchura. Modificación de sus dimensiones para su transporte en carretera.

- Sistema de interceptación y limpieza y

- Sistema de almacenamiento de fruto en dos tolvas, con pesado en continuo y georreferenciación de la producción.

Ensayos realizados

Se han realizado ensayos en plantaciones de la provincia de Córdoba de variedad Manzanilla de tipo intensivo y tradicionales adaptadas a intensivo. En ellos se ha trabajado con el citado protocolo de transporte en líquido.

Las principales conclusiones obtenidas son:

- En todos los casos, los prototipos ensayados han demostrado ser una alternativa viable para contribuir a la mejora de la recolección en muchas explotaciones, permitiendo una reducción de costes y el mantenimiento de la calidad del fruto.

- Los prototipos permiten integrar todas las operaciones de la recolección (derribo, recepción, limpieza y almacenamiento del fruto), posibilitando el trabajo, de uno o dos operarios, en varios turnos, durante toda la jornada e incluso por la noche. También permiten incorporar avances tecnológicos, como sistemas de automatización de las operaciones de vibración o sacudida, de medida del rendimiento de cosecha o de seguimiento de la cosecha, lo cual favorece la precisión del trabajo y la trazabilidad del producto.

- Los prototipos tienen todavía mucho margen de mejora. Se deben realizar adaptaciones a las características de las plantaciones de mesa, para aumentar su capacidad recolectora, incrementando los diferentes índices: derribo, interceptación, capacidad horaria, etc.; y priorizar el empleo de materiales elastómeros que minimicen el molestado del fruto. Su implantación en el sector requeriría que los propios fabricantes tuvieran un interés real en los mismos.

- Las cosechadoras basadas en sacudidores se presentan como alternativa para la viabilidad de las plantaciones tradicionales o las adaptadas, pero para introducir las cosechadoras basadas en vibración, ya sean del tipo side by side o del tipo cabalgante, es necesario la reconversión a plantaciones intensivas, así como habilitar calles de servicio en cabeceras de parcela lo suficientemente amplias para realizar los virajes necesarios.

- En cuanto al molestado, cabe destacar que los sistemas basados en sacudidores generan mayor nivel de daño y daños más severos que los basados en vibradores, aunque se pueden mitigar mediante el acolchado de las varas.

Sistemas para la trazabilidad

La reducción de los daños a los frutos durante la recolección mecanizada pasa por el ajuste de los métodos de trabajo de los sistemas de recolección, gestión y manejo de los frutos, desde que se produce el derribo hasta que alcanzan la industria de procesado.

La primera fase es la recolección y manejo de fruto en campo y afecta de manera importante a los daños por molestado, puesto que el derribo y la recogida, mediante movimiento de lonas, cajas o similares, son operaciones muy agresivas. La segunda fase es el transporte (en seco o líquido) hasta la industria, que debe estar preparada para recibir la carga y debe realizarse en un tiempo limitado.

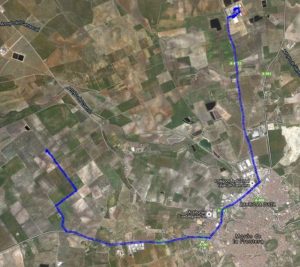

Para determinar en tiempo real todas las variables implicadas (tiempo, posición, cantidad, temperatura, etc.) se ha desarrollado un sistema de trazabilidad que permite identificar el estado de la aceituna en cada momento de su trayectoria desde el campo hasta la industria. En los ensayos realizados, en la campaña 2015, se han instalado equipos de medida en un tractor con vibrador, en un tractor con cajón recogedor-cargador y en una cisterna.

Se utiliza un módem, con receptor GPS (foto 9), que envía los datos en tiempo real, vía GSM, a una plataforma web, donde se pueden descargar y visualizar las trayectorias seguidas por las máquinas en campo, para calcular los desplazamientos y capacidades de trabajo, y los datos proporcionados por sensores analógicos o digitales (foto 10), como los de presión instalados en el circuito hidráulico del vibrador que permiten determinar cuándo se realiza la vibración.

Para localizar la producción y permitir la elaboración de mapas de cosecha, en el recogedor-cargador se ha incluido un PLC, con pantalla de visualización, realizando el pesaje de fruto con un láser 2D y sensores de presión en los cilindros que elevan la carga.

En la cisterna se instala una sonda de temperatura (foto 11).

Durante el proceso de recolección se puede identificar la zona exacta de donde procede el fruto que se ha introducido en la cisterna (o en su caso en la unidad de transporte de mayor capacidad). Para calcular esta área, se identifican los tiempos en los que se termina de cargar la cisterna. Todos aquellos puntos donde haya cargado el cargador, durante el tiempo de llenado de la cisterna, constituyen la zona de procedencia del fruto y, por tanto, el origen del lote que, posteriormente, se introducirá en la industria conociendo el origen exacto del fruto procesado (foto 12).

Después de analizar el sistema, se han identificado sus principales potencialidades:

- Gestión de la flota de máquinas y equipos. El sistema ha demostrado perfectamente su validez para cumplir este objetivo que es el fundamental que se había planteado. De los datos proporcionados, se puede determinar que las operaciones realizadas en parcela pueden tener problemas de organización, generalmente, debidos a que los recogedores-cargadores se acumulan en la zona de carga de la cisterna. La reducción de los tiempos de espera, supone ahorro de costes y mejora en la mitigación del molestado, especialmente cuando la temperatura ambiente es muy elevada.

- Identificación de la producción. El sistema, incorporado en el cargador de fruto, permitiría incluir la identificación del lote o partida (etiqueta) y su georreferenciación, con lo cual se podría conocer el origen del fruto recolectado y establecer mapas de origen de la producción.

- Rendimiento de cosecha. El sistema, incorporado en el cargador de fruto, ya incorpora el pesaje de la cosecha, por lo que permitiría obtener mapas de rendimiento de cosecha (kg/ha).

A esto se podrían añadir las acciones realizadas dentro de la industria (planta de aderezo) y, si los lotes están identificados, se conseguiría la trazabilidad completa del producto. Finalmente, se posibilitaría la conexión en tiempo real de la industria con las plantaciones, permitiendo obtener parámetros de campo, como cantidad de producto y tiempo en el que se va a recepcionar, y tomar las decisiones correspondientes, como número de camiones cisterna necesarios y hora en la que tienen que estar en parcela.

Continuación de las líneas de trabajo: Convenio de CPP Innolivar

El avance y la adaptación de los prototipos y de los sistemas descritos requieren de un proceso continuo de investigación y desarrollo en el que participen conjuntamente la universidad y las empresas. Para llevarlo a cabo, el GI AGR 126 está elaborando, con el Ministerio de Economía, Industria y Competitividad, un nuevo Convenio de CPP denominado Innolivar que cuenta con el respaldo del sector a través de la IAOE y de Interaceituna.

Innolivar: Innovación y tecnología para un olivar sostenible” pretende continuar el recorrido iniciado con el Convenio de CPP Mecaolivar, abordando nuevas líneas de trabajo en mecanización del olivar, estructuradas en tres bloques:

- Bloque 1. Desarrollo y mejora de la mecanización y recolección de aceituna de almazara.

- Bloque 2. Mejora de medidas ambientales, prácticas sostenibles y cambio climático.

- Bloque 3. Desarrollo y mejora de la mecanización y recolección de aceituna de mesa. n