Las cosechadoras de cereales han incrementado en los últimos años sus capacidades de trabajo con altas anchuras de corte y sistemas muy eficientes de trilla y limpieza de grano. También han incorporado tecnologías relacionadas con la agricultura de precisión, entre las que se incluyen sistemas que permiten monitorizar adecuadamente la cosecha y conocer la producción en las diferentes zonas de la parcela.

F.J. García-Ramos, J. Zabalza, J. Vicente y M. Videgain. Escuela Politécnica Superior. Universidad de Zaragoza – Campus Huesca.

La tecnología que incorporan las cosechadoras de cereal relacionada con la agricultura de precisión se basa en la utilización de sensores, sistemas de navegación por satélite y sistemas de gestión de datos que permiten geLa tecnología que incorporan las cosechadoras de cereal relacionada con la agricultura de precisión se basa en la utilización de sensores, sistemas de navegación por satélite y sistemas de gestión de datos nerar mapas de rendimiento y gestionar de forma eficiente dicha información. En este sentido, podemos especificar algunas tecnologías concretas que incorporan la mayoría de los modelos del mercado:

-

Tecnología GNSS para determinar la ubicación exacta de la cosechadora en la parcela. Esto permite georreferenciar los datos de rendimiento y generar mapas precisos.

- Sensores de rendimiento. Permiten registrar la cantidad de grano recolectado en cada zona de la parcela proporcionando datos precisos sobre el rendimiento (kg/ha).

- Sensores de humedad. Permiten determinar la humedad del grano, dato fundamental para valorar adecuadamente el rendimiento y la calidad del producto.

- Sistema de registro y almacenamiento de datos. Los datos recopilados por los sensores se registran y almacenan en tiempo real. Estos datos incluyen información sobre el rendimiento, humedad, la ubicación y otros parámetros relevantes de la máquina.

- Interfaz de usuario. El operador puede acceder y visualizar los datos de rendimiento en tiempo real, lo que le permite monitorear y ajustar las operaciones de la cosechadora según sea necesario.

- Software de análisis y generación de mapas. Los datos recopilados por el sistema se pueden descargar y analizar posteriormente utilizando un software especializado. Este software permite generar mapas detallados del rendimiento de los cultivos, realizar comparaciones entre diferentes áreas del campo y generar informes.

Mapas de rendimiento

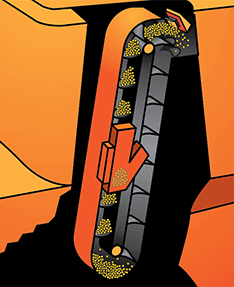

Figura 2. Ubicación de sensor de humedad (parte inferior) y sensor de rendimiento (parte superior) en el elevador de grano. Documentación AgLeader.

Los sensores de rendimiento y humedad (figuras 1 y 2) incorporados en la cosechadora registran y georreferencian de manera continua el rendimiento y la humedad del grano al medir la cantidad de grano recolectado, el trayecto realizado y la anchura de trabajo de la máquina. De este modo, se asocia una superficie de la parcela a una cantidad de grano con una humedad concreta. Mediante la geolocalización de ese dato con el sistema GNSS se dispone por lo tanto de las coordenadas geográficas de cada dato de rendimiento. La cartografía resultante constituye el mapa de rendimiento a partir del cual se pueden realizar comparaciones entre diferentes zonas productivas y establecer estrategias de agricultura de precisión.

Para la generación del mapa de rendimiento, la cosechadora de cereal realiza registros consecutivos con el dato de la cantidad de grano y el área o superficie asociada al mismo. Así, la distancia entre registros consecutivos depende de la velocidad de avance de la máquina, la anchura de corte y la frecuencia de muestreo del sensor de rendimiento. La cosechadora trabaja con una frecuencia de adquisición de datos generalmente fija, en torno a 1 segundo, lo que significa que la distancia entre registros consecutivos depende únicamente de la velocidad de avance en parcela. Por otro lado, la distancia entre pasadas adyacentes está relacionada con el ancho de la barra de corte.

Sensores de humedad y rendimiento

Foto 1. Vista exterior del sensor de humedad colocado en la parte inferior del sistema elevador de grano.

Los sensores de humedad se ubican en el sistema de subida del grano (foto 1) y se basan en la medida de la conductividad eléctrica. Para realizar esta medida se desvía una cantidad de grano a una pequeña cámara donde se mide la conductividad eléctrica mediante sensores capacitivos, estimando la humedad del grano, o también se pueden utilizar con la misma finalidad sensores NIR. Los sensores de rendimiento estiman la cantidad de grano utilizando básicamente dos tipos de tecnologías de forma mayoritaria:

- Impacto: miden la fuerza ejercida sobre un dispositivo (placa, peine, etc.) cuando el grano choca contra él. Se ubican a la salida del elevador de grano, en la parte superior del mismo. En función del valor de esta fuerza se estima la cantidad de grano. La fuerza es estimada mediante un transductor de fuerza que aporta el dato de cantidad de grano a partir de la fuerza de impacto del mismo en la placa. Este tipo de tecnología la incorporan marcas como John Deere, New Holland, Claas (foto 2) o AgLeader.

-

Foto 2. Sensor de rendimiento por impacto ubicado en la parte superior del elevador de grano. Documentación Claas.

Volumétricos: disponen sensores ópticos en el elevador (emisor y detector) que miden el volumen de grano ubicado en cada cangilón. Un ejemplo son los sistemas YieldTrakk de Topcon, o lo desarrollados por las empresas Climate FieldView y Trimble. Este tipo de sensor (figura 3) estima el volumen de grano mediante la duración de la interrupción del haz de luz conociendo la velocidad del elevador. Dicho volumen se convierte en masa utilizando el peso específico del grano. El volumen de grano con relación a la altura del mismo en el cangilón se ve afectado por diferentes variables: inclinación del sistema de transporte del grano donde se ubica el sensor tanto en el eje longitudinal como transversal de la máquina, cambio de las condiciones de fricción externas del grano y alimentación asimétrica del grano al elevador.

Figura 3. Sensor óptico ubicado en elevador de grano limpio para la estimación del flujo másico de producto. Fuente: Cheng et al., 2023, https://doi.org/10.3390/agriculture13020294.

Un aspecto que cobra especial importancia es la calibración de los sensores para que el dato aportado sea preciso. Con un buen calibrado los errores de estimación de peso se sitúan por debajo del 1%. Este proceso requeriría pesar el grano cosechado para calibrar adecuadamente la señal aportada por el sensor. De este modo, los sensores de la cosechadora aportan, para una zona recolectada, el peso y humedad del grano.

Para calibrar correctamente el sistema, el remolque donde se ha depositado el grano recolectado en esa zona se pesa en báscula y se mide su humedad y, posteriormente, se introducen los datos reales en el monitor de la cosechadora para que esta realice la corrección y quede calibrada. Este proceso puede ser realizado una única vez (para casos en que se estima que la curva de calibración es una línea recta) o varias veces (cuando se estima que la relación entre peso real y estimado responde a una relación no perfectamente lineal).

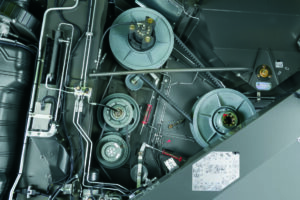

Para facilitar este proceso algunos fabricantes han desarrollado sistemas de ayuda a la calibración. Como ejemplo podemos citar el sistema Active Yield desarrollado por John Deere. Este sistema ubica tres sensores en el interior del depósito de grano que miden las variaciones de peso según se llena el depósito. El sistema compara la medición con los datos de los sensores de rendimiento y humedad para calibrar permanentemente el monitor de rendimiento. La mayor ventaja del sistema es que genera una curva de calibración trabajando a diversas velocidades y con diversos volúmenes de paso de material, obteniendo una serie de puntos de calibración.

Foto 3. Sistema Grain Quality Camera ubicado en la parte superior del elevador de grano para la medida de calidad de grano. Documentación Claas.

Otro aspecto importante es conocer la calidad del grano en relación con la presencia de granos partidos, hecho de elevada importancia cuando el destino del producto requiere de una alta homogeneidad y calidad para su correcto procesado en la industria agroalimentaria como en algunos tipos de maíz. En estos casos se utilizan cámaras ópticas que se colocan también en el sistema de subida de grano o en la zona de la tolva de la cosechadora. Un ejemplo es el sistema Grain Quality Camera desarrollado por Claas (foto 3) ubicado en la parte superior del elevador de grano, de forma previa al sensor de rendimiento.

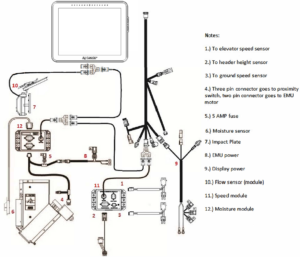

Los sensores de humedad y rendimiento, necesarios para la correcta realización de los mapas de rendimiento, pueden venir incorporados de serie en la cosechadora o se pueden añadir a una cosechadora ya existente. La figura 4 muestra como ejemplo el kit desarrollado por AgLeader que incluye los sensores de humedad, rendimiento, la pantalla y todo el cableado para instalar esta tecnología en una máquina ya existente. Por lo tanto, cualquier cosechadora puede ser actualizada con esta tecnología a un precio razonable, aportando una información adicional muy útil para optimizar la gestión agronómica de la explotación.

Figura 4. Kit que incluye los sensores de humedad, rendimiento, la pantalla y cableado. Documentación AgLeader.

Un aspecto importante a considerar con los sensores es el hecho de corregir adecuadamente el efecto que la inclinación de la cosechadora tiene sobre los datos del mapa de rendimiento ya que puede afectar a una medida incorrecta tanto del dato de rendimiento (puesto que la inclinación afecta a la magnitud de la señal del flujo tanto en los sensores ópticos como en los de impacto) como del área recorrida por la cosechadora. Para ello las cosechadoras equipan inclinómetros que permiten corregir estos errores.

Análisis e interpretación de los datos

Una vez obtenido el mapa de rendimiento de una determinada parcela, se puede trabajar con él directamente a través de la plataforma informática comercial propia del monitor de rendimiento y/o de la cosechadora, otras aplicaciones emergentes para el seguimiento de cultivos, o bien proceder a su descarga en un formato editable por Sistemas de Información Geográfica (SIG) de software más potente.

Esta segunda opción permite depurar la gran cantidad de datos obtenidos en parcela, eliminando valores atípicos y nulos que pueden enmascarar la información en algunas zonas. En función de la plataforma con la que se trabaje, es necesario tener en cuenta que no siempre se visualiza la humedad en cada punto, sino la humedad media de la parcela o de la variedad cosechada (aunque la fecha de cosecha sea distinta), por lo que la corrección del valor a peso seco, punto por punto, es otro aspecto de interés cuando se analiza un mapa de rendimiento con detalle.

La opción de analizar los datos a través de SIG es más precisa, pero requiere de una mayor formación técnica, así como el manejo de herramientas de interpolación geoestadística para obtener el mapa de rendimiento final.

Aplicación de los mapas de rendimiento

Los mapas de rendimiento se utilizan habitualmente para tres finalidades: cuantificar la variabilidad productiva dentro de una parcela; correlacionar el rendimiento con otros parámetros como índices de vegetación, conductividad eléctrica aparente, etc.; y establecer y validar estrategias de aplicación de insumos en agricultura de precisión.

En este sentido, el análisis de los mapas de rendimiento y su comparación con otros índices permite conocer de forma más precisa la variabilidad del potencial productivo de las diferentes zonas que conforman la parcela, permitiendo así afinar estrategias para la realización de mapas prescriptivos de insumos como semillas o fertilizantes.

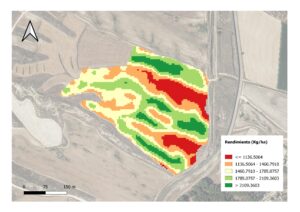

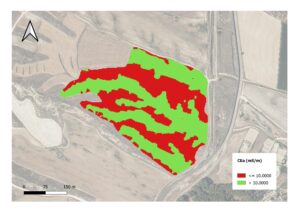

Las figuras 5, 6 y 7 muestran, para una misma parcela y campaña, cultivada con trigo en un secano semiárido, el mapa de rendimiento, el mapa de conductividad eléctrica aparente (agrupada en dos zonas con valores por debajo y por encima de 10 mS/m) y el mapa del índice de vegetación NDVI (valor acumulado de la campaña). Como se puede apreciar, en este caso, hay una clara correlación entre los tres mapas de modo que las zonas de mayor producción estaban ligadas a zonas de mayor conductividad eléctrica aparente y en dichas zonas se registraron valores acumulados de NDVI mayores. Este hecho permitiría clasificar zonas con diferentes potenciales productivos dentro de la parcela para posteriormente establecer estrategias de agricultura de precisión con una dosificación de insumos variables.

Los mapas también pueden ser utilizados para otros objetivos como por ejemplo:

a) Seleccionar de forma más precisa los puntos de muestreo de suelo para realizar analíticas de laboratorio de forma más fiable, al poder establecer zonas diferenciadas de la parcela con potenciales productivos distintos y por lo tanto analizar dichos suelos de forma diferenciada.

b) Definir, en el caso de tener que realizar una instalación de riego, los módulos de riego de forma más precisa en función de la variabilidad productiva de la parcela, etc.